پایش لرزش در ماشین آلات دوار (قسمت سوم)

برای مطالعه قسمت دوم مقاله اینجا را کلیک نمایید.

همان طور که ذکر شد، وجود لرزش به مقدار زیاد در ماشین آلات می تواند باعث صدمات جدی شده که به همین دلیل سازندگان معتبر و مشهوری سالیان متمادی است در این زمینه فعال هستند و دستگاه های متنوعی جهت سنجش و پایش لرزش ساخته اند که در ادامه به برخی از این محصولات اشاره می شود.

از سازنده های معتبر که مدل های مختلفی از سامانه های پایش لرزش را تولید و روانه بازار نموده اند می توان به شرکت Bently Nevada اشاره نمود که مدل های 5000، 3300، 3500، 7200 و 1200 را تولید نموده است. البته برخی از این مدل ها از رده ی تولید خارج شده اند.

شکل 9. سامانه های مختلف پایش لرزش |

از دیگر سازندگان سامانه های لرزش می توان شرکت های METRIX، STL، VIBROMETER را نام برد که تعدادی از آن ها علاوه بر پیکربندی سخت افزاری، نیاز به برنامه ریزی نرم افزاری دارند. بدین صورت که با استفاده از نرم افزارهای مربوطه می توان هر کانال را به صورت مناسب و با توجه به توصیه های سازنده ی ماشین آلات پیکربندی نمود.

در حال حاضر تقریبا تمام سامانه های پایش لرزش ساخته شده قادر هستند که مقادیر لرزش و دیگر پارامترهای مهم را با استفاده از پروتکل های ارتباطی شبکه های صنعتی (به عنوان مثال مدباس) پایش نموده و نمایش دهند.

شکل 10- نمونه ی نمایش مقادیر لرزش توسط شبکه ی مدباس

علاوه بر دستگاه های پایش لرزش قابل نصب روی تابلوهای کنترل، تحلیلگرهای دستی و جمع آوری کنندههای داده جهت بررسی، تحلیل و اندازه گیری مقدار لرزش از سازندگان مختلف نیز کاربرد زیادی دارند.

شکل 11. استفاده از تحلیلگرهای دستی جهت تحلیل لرزش |

جهت تحلیل و آنالیز ارتعاشات ماشین آلات، تکنیک ها و روش هایی وجود دارند که جهت اطلاعات بیش تر می توان به ISO10816 مراجعه نمود.

7. روش آزمایش سامانه ی پایش لرزش

بررسی صحت عملکرد سامانه ی لرزش شامل پروب، کابل، پروکسی میتر، صفحه نمایش و غیره معمولاً توسط دستگاهی لرزش ساز به نام TK3 به صورت زیر انجام می گیرد.

شکل- دستگاه TK3 |

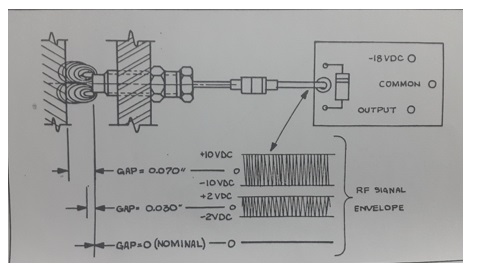

7-1. لرزش شعاعی

بعد از تکمیل مدار سنجش لرزش و برق دار نمودن سامانه، پروب غیرتماسی را در محل مخصوص بر روی دستگاه TK3 با فاصله ی حدود 50 توزن (0.05 اینچ) نسبت به صفحه ی چرخنده نصب کرده و محکم می کنیم. (در این فاصله که وسط ناحیه ی خطی پروکسی میتر می باشد معمولاً ولتاژی در حدود 5/7 ولت توسط پروکسیمیتر ایجاد می شود.) پس از روشن نمودن دستگاه و تغییر فاصله با استفاده از چرخاندن نابی که پروب روی آن نصب شده به مقدار معین (به عنوان مثال 3 یا 5 میلز )، چک می کنیم که دستگاه پایش لرزش نیز همین مقدار را نمایش دهد.

7-2 . لرزش محوری

بعد از تکمیل مدار سنجش لرزش و برق دار نمودن سامانه، پروب غیر تماسی را در محل مخصوص پروب های محوری بر روی دستگاه TK3 نصب نموده و پس از حصول اطمینان از تطابق نقطه ی وسط پیچ مدرج و نقطه صفر نمایشگر، با چرخاندن پیچ مدرج در دو سوی موافق و مخالف عقربه های ساعت چک میکنیم که فاصله ی تنظیمی با پیچ مدرج با مقدار نمایش داده شده توسط دستگاه یکی باشد.

8. نحوه تعیین نقاط اخطار و توقف

به منظور حفاظت از ماشین آلات دوار در مقابل لرزش های غیر مجاز، نقاطی را به عنوان نقاط اخطار و توقف تعریف می کنند.

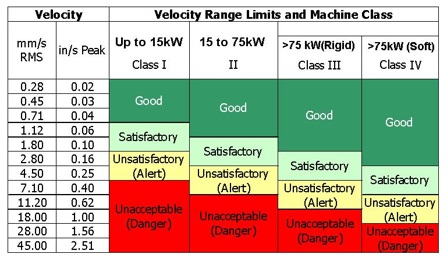

مقادیر مرزی ارتعاش برای ماشین آلات بر اساس استانداردISO- 10816-3 مطابق جدول 3 می باشد.

جدول 4. استاندارد 10816-3 |

9. استفاده از مقدار لرزش جهت عیب یابی ماشین آلات

سیگنال لرزش حاوی اطلاعاتی راجع به علت لرزش بوده و با تحلیل آن توسط روش های مختلف، اشکالات و عیب های موجود و آینده ی ماشین قابل تشخیص می باشد. این روش در ماشین آلات دوار جهت عیب یابی بسیار پرکاربرد است. ایزو 13373-1و2

[4, 5]

10. برخی از علل به وجود آمدن ارتعاش

اگر چه این مقاله بیشتر دارای نگاه ابزاردقیقی بوده و نحوه ی اندازه گیری مقادیر لرزش را مورد بررسی قرار می دهد ولی در این جا به صورت خلاصه، به مهم ترین عواملی که باعث ایجاد لرزش می شوند نیز اشاره می شود.

- نامیزانی جرمی (آنبالانسی)

- ناهم راستایی

- تشدید

- لقی مکانیکی

- خرابی یاتاقان

- خرابی چرخ دنده

- خارج از مرکز بودن

- خمیدگی محور

- فونداسیون معیوب

- اشکالات الکتریکی

- اشکالات آیرودینامیکی و هیدرودینامیکی

- خرابی کوپلینگ

- خرابی تسمه و پولی

- اشکالات پایپینگ

- اعوجاج پوسته و . . .

نکته ی مهم و کلیدی در عیب یابی از طریق تحلیل ارتعاشات این است که:

- هر عیبی در تجهیزات دوار، لرزش و ارتعاشی با مشخصات خاص خود (از لحاظ دامنه، فرکانس، فاز و ...) ایجاد می نماید. شناسایی تمام موارد ذکر شده و دیگر عوامل ایجاد لرزش به وسیله ی تحلیل سیگنال لرزش انجام می پذیرد.

- معمولاً نیروهای ارتعاش زا در ماشین های دوار نیروهای دینامیکی هستند که بر اثر وجود کاستی هایی در ماشین ایجاد می شوند. برخی از این کاستی ها عبارتند از محدودیت های طراحی، محدودیت های ساخت، اشکال در نصب و بهره برداری، اشکالات تعمیراتی و ...

- از آن جایی که رسیدن به وضعیت ایده آل امکان پذیر نیست وجود لرزش و ارتعاش تا حد معین و مجازی در ماشین آلات طبیعی است، که این مقدار مجاز توسط سازنده مشخص شده و در مانیتورهای لرزش اعمال می شوند.

در ضمن ،اخیراً در سامانه های جدید مبحثی تحت عنوان پایش شرایط رواج یافته که موقعیت ماشین آلات را از لحاظ لرزش و دمایی در تمام ساعات کارکرد پایش نموده و در صورت تغییر روند لرزش در هر نقطه ای ایجاد اخطار کرده و در برخی سامانه ها اقدامات پیشگیرانه نیز ارایه می دهد.

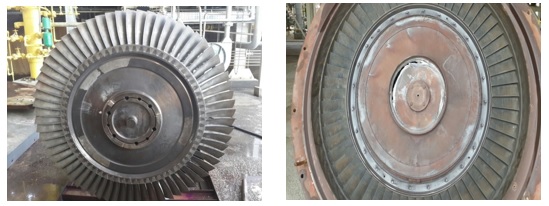

در زیر نمونه هایی از اشکالات موجود در پره ها و محور توربین و کمپرسور که در اثر خوردگی، فرسایش وایجاد ناهمواری و حفره پدیدار گشته نمایش داده شده است. این اشکالات نهایتا" باعث ایجاد لرزش گردیده و مقادیر قرائت شده لرزش را افزایش می دهند.

شکل 12- اشکالات موجود در پره ها و محور توربین نیرو و کمپرسور که در اثر خوردگی، فرسایش وایجاد ناهمواری و حفره پدیدار گشته است. |

11. نتیجه گیری

در بحث ماشین آلات صنعتی، اندازه گیری و پایش لرزش از اهمیت فوق العاده ای برخوردار است. اهمیت این موضوع به خاطر تأثیرات بسیار مخرب لرزش بر این گونه ماشین آلات می باشد. این مقاله با رویکردی تجربی به بررسی انواع حسگرهای لرزش موجود در صنعت پرداخته و موارد کاربردی آن ها را بیان نموده است. انتخاب درست نوع حسگر لرزش بنا به نوع کاربرد آن تأثیر مستقیم و زیادی روی دقت و صحت مقدار اندازه گیری شده ی لرزش دارد. از همین رو توصیه می شود علاوه بر استفاده از حسگرهای مناسب و دستگاه های پایش لرزش و پیکربندی مناسب آن ها، نسبت به ایجاد دوره های زمانی بررسی، پایش و کالیبراسیون اقدام لازم صورت گرفته و همچنین اندازه گیری لرزش در نقاطی غیر از نقاط نصب حسگرهای لرزش با استفاده از تحلیلگرهای دستی مناسب انجام گیرد تا در صورت عدم دقت و یا اشکال در پایش لرزش، نسبت به رفع اشکال آن قبل از آسیب، اقدام به عمل آید.

کاظم امین زاده1، رسول ایرانی2، احمد امین زاده3

1کارشناس ارشد ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

2کارشناس ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

3 دانشجوی مهندسی مکانیک دانشگاه سمنان

- ۱۸ مهر ۹۵ ، ۱۶:۱۷