پایش لرزش در ماشین آلات دوار (قسمت اول)

در این مقاله تلاش شده است تا از منظر ابزاردقیق به بررسی مبحث لرزش و روش های اندازه گیری آن پرداخته شود. وجود لرزش با اندازه ی غیرمجاز در ماشین آلات دوار از قبیل پمپ ها، توربین ها، موتورها و غیره باعث ایجاد لطمات جبران ناپذیری به این ماشین آلات شده و از این رو مسأله ی سنجش، و اندازه گیری آن از اهمیت بسبار بالایی برخوردار است که به صراحت می توان گفت نادیده گرفتن این پدیده و یا عدم توجه کافی به چگونگی انتخاب عوامل مربوطه از جمله حسگرو محل نصب آنها، نحوه ی پیکربندی پایش لرزش و ... باعث عواقب سنگین و گاهی توقف طولانی مدت ماشین آلات و فرآیند تولید می شود. در این مقاله با معرفی انواع حسگرهای لرزش به مقایسه ی اجمالی آن ها پرداخته شده و چگونگی اندازه گیری لرزش و علل پدید آمدن آن بیان شده است.

واژههای کلیدی

لرزش، اندازه گیری، پایش، ماشین آلات دوار

1. مقدمه

مبحث ارتعاش یا لرزش یکی از موضوعات بسیار مهم در ماشین آلات دوار است که در بعضی مواقع صدمات غیر قابل جبرانی را در پی دارد. به همین دلیل تحلیل، سنجش و بررسی علل لرزش از موضوعاتی است که در صنایع دارای ماشین آلات دوار از قبیل توربین، ژنراتور، موتور، پمپ، کمپرسور و... بسیار به آن اهمیت داده میشود و نسبت به حفاظت ماشین آلات در مقابل این پدیده تلاش بسیاری به عمل می آید. این مقاله در حد مقدور به بررسی اجمالی پدیدهی لرزش پرداخته و چگونگی اندازه گیری آن و انتخاب حسگر، محل نصب مناسب و برخی نکات دیگر در این خصوص را در حد کافی بیان نموده است.

2. تعاریف و اندازه گیری لرزش

در سامانه های دینامیک که جسم قابلیت کسب یا از دست دادن انرژی را داراست، نوسان به وجود می آید که به آن ارتعاش می گویند. ارتعاش در ساده ترین شکل بصورت حرکت نوسانی تعریف می شود که به آن لرزش می گویند. [1]

2-1. پارامترهای اندازه گیری لرزش

معمولاً سه پارامتر در ارتباط با لرزش، اندازه گیری می شوند که در ادامه این پارامترها تشریح شدهاند:

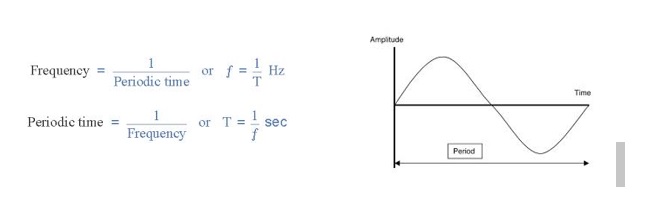

الف. فرکانس: تعداد دفعاتی که ماشین در واحد زمان (دقیقه/ثانیه) می لرزد.

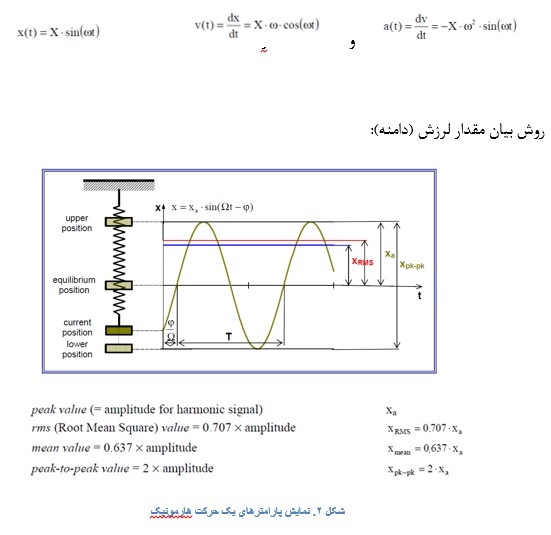

ب. دامنه ی لرزش: این مقدار معمولاً با مقیاس های هزارم اینچ، میکرون، اینچ در ثانیه و g که بستگی به چگونگی اندازه گیری دارد نشان داده می شود.

شکل 1. شکل یک تناوب سیگنال هارمونیک |

معمولاً اندازه ی جابجایی کامل جرم به عقب و جلو، مقدار لرزش نامیده می شود. واحد اندازه گیری جابجایی در سامانهی انگلیسی و متریک در ادامه آمده است و فرمول های تبدیل آن نیز به صورت زیر می باشد:

1mil=0.001 inch

1 micron= 0.001 mm

1 mil= 25.4 micron

1 micron= 0.039 mil

میران جابجایی بر حسب میکرومتر و میل، سرعت بر حسب میلیمتر بر ثانیه یا اینچ بر ثانیه و شتاب بر حسب متر بر مجذور ثانیه یا g یا اینچ بر مجذور ثانیه بیان می شود.

ج. فاز لرزش: چگونگی وضعیت سیگنال لرزش نسبت به یک نقطه بوده و همیشه نسبت به یک مرجع سنجیده می شود و توالی حرکت (تقدم/ تأخر) را نسبت به آن نقطه ی ثابت نشان می دهد. فاز لرزش معمولاً توسط فلاش لامپ یا فتوسل الکترونیکی اندازه گیری شده و واحد آن درجه می باشد. معمولاً مقدار لرزش (دامنه) را به سه روش جابجایی، سرعت و شتاب، اندازه گیری می کنند.

به عنوان مثال در سامانهی وزنه و فنر که:

AVG |

RMS |

PEAK |

P-P |

|

142/3 |

828/2 |

5/0 |

1 |

P-P |

571/1 |

414/1 |

1 |

5/0 |

PEAK |

5/1 |

1 |

0.707 |

354/0 |

RMS |

1 |

9/0 |

636/0 |

318/0 |

AVG |

جدول 1. جدول تبدیل واحد های مختلف

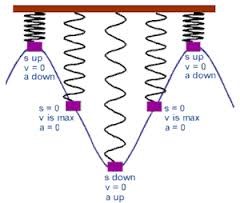

در این سیستم بنا به تعریف، سرعت نوسان جرم را سرعت لرزش می گویند. به عبارت دیگر در سامانهی وزنه و فنر، سرعت حرکت وزنه از لحظه ی شروع تا زمانی که به لحظه ی سکون اولیه ی خود می رسد را به عنوان سرعت حرکت (P-0) در نظر میگیرند و واحد سنجش آن اینچ بر ثانیه و یا میلی متر بر ثانیه می باشد.

شکل 3 سامانه ی وزنه و فنر |

سیگنال ارتعاش در محدوده ی فرکانسی 10 تا 2000 هرتز (600 تا 120000دور در دقیقه) تقریباً وابسته به فرکانس نیست حتی اگر فرکانس تا 300000 دور در دقیقه تولید شود به شرط آن که مقدار Roll Off بالاتر از 120000 دور در دقیقه در نظر گرفته شود می توان از روش اندازه گیری سرعت استفاده نمود. این روش در طیف وسیع تری از فرکانس نسبت به دو روش جابجایی و شتاب کاربرد دارد. از این رو در فرکانس های کمتر از 120000 دور در دقیقه روش اندازه گیری سرعت بهترین روش جهت اندازه گیری لرزش ماشین آلات دوار می باشد.

حسگرهای سرعت ارتعاشی اولین نوع حسگرهای لرزش سنج بدنه هستند که برای اندازه گیری لرزش بدنه ی ماشین مورد استفاده قرار میگیرند. این حسگرها سرعت ارتعاشی مطلق بدنه ی ماشین را اندازه گیری می کنند. این حسگرها (سرعت سنج و شتاب سنج) برای اندازه گیری لرزش، خود باید مرتعش گردند به همین لحاظ مسأله ی فرکانس طبیعی خود حسگر اهمیت پیدا می کند. به عبارتی دیگر خروجی حسگر باید نسبت به کلیه ی فرکانس ها یکسان و برابر با حساسیت تعیین شده برای حسگر باشد. بنابراین محدوده ی فرکانسی قابل استفاده برای حسگر محدوده ی خارج از ناحیه ی فرکانس طبیعی حسگر است. در ناحیه ای که پاسخ فرکانسی آن اصطلاحاً مسطح است.

سرعت سنج های لرزشی از یک هسته ی مرتعش حاوی سیم پیچ که توسط فنر وسط یک میدان مغناطیسی معلق شده است تشکیل می گردند. ارتعاش وارد شده به بدنه ی حسگر از طریق فنرها به هسته رسیده و سرعت لرزشی هسته نسبت به بدنه متناسب با سرعت لرزشی بدنه ی حسگر است.

شکل 4 .الف: یک حسگر شتاب سنج ب: شماتیک داخلی یک حسگر شتاب سنج |

نکته ی مهم در رابطه با این نوع حسگرها این است که کارکرد این حسگر بالای فرکانس طبیعی آن است و محدوده ی بسیار بسته تری نسبت به شتاب سنج ها دارد (به عنوان نمونه بین 10 تا 1000 هرتز). اما ویژگی مهم آن خروجی امپدانس پایین آن است که براحتی می توان آن را نمایش داد. به عبارتی این حسگر مانند یک ژنراتور عمل کرده و نیاز به تغذیه و یا تقویت ندارد و خروجی آن را می توان در سایر دستگاه ها به راحتی استفاده نمود. علاوه بر این سرعت ارتعاشی معیار اصلی ارزیابی شدت ارتعاش ماشین ها است و شاید به همین دلایل است که هنوز از این نوع حسگرها به ویژه برای مقاصد حفاظتی، بسیار استفاده می شود. اما مشکل وجود المان های مرتعش در این نوع حسگر معمولاً باعث کاهش عمر آن شده و باعث خرابی زودتر آن نسبت به سایر حسگرها می گردد. بنابراین در جاهایی که از این نوع حسگرها استفاده می شود بازرسی و کالیبراسیون دوره ای برای آنها، حداقل هر یک سال یک بار الزامی است.

معمولاً در مواردی که فرکانس لرزش زیاد باشد (بیش از KHz 120) از این روش استفاده می گردد. این روش جهت تحلیل و عیب یابی لرزش ماشین آلات روش بسیار مناسبی است و در سنجش لرزش بدنه ی ماشین آلات دوار مورد استفاده قرار می گیرد. شتاب سنج ها عمومی ترین حسگرهای اندازه گیری لرزش های بدنه هستند. امروزه این نوع حسگرها به صورت گسترده ای جای حسگرهای سرعت سنج را گرفته و علاوه بر این که در تمامی سامانه های قابل حمل از شتاب سنج استفاده می شود، در سامانه های نصب دایم حفاظتی/پایش، این حسگر به طور وسیعی مورد استفاده قرار می گیرد.

در یک شتاب سنج از عکس العمل یک جرم مشخص به شتاب وارد بر حسگر استفاده شده و نیرویی بر المان پیزوالکتریک وارد می شود. المان پیزوالکتریک متناسب با نیروی وارد برآن، بارهای الکتریکی در دو سطح خود ایجاد می کند. در طرح اولیه ی شتاب سنج ها، این بار الکتریکی که در حد پیکوکولن می باشد به عنوان خروجی حسگر استفاده می شد. در طرح های امروزی با استفاده از تقویت کننده های درون حسگر، این بار الکتریکی تقویت شده و بصورت mV به عنوان خروجی حسگر استفاده می شود.

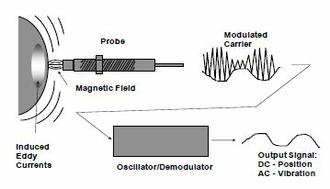

این روش جهت اندازه گیری فاصله و تغییرات فاصله پروب نسبت به محور گردان ماشین بوده و حسگرهای استفاده شده در این روش از نوع پروب های غیرتماسی می باشند. عمومی ترین حسگری که برای اندازه گیری جابجایی ارتعاشی در صنعت مورد استفاده قرار می گیرد از نوع حسگرهای جریان گردابی غیرتماسی هستند که علاوه بر قابلیت اندازه گیری جابجایی های لرزش (به صورت سیگنال AC) توانایی اندازه گیری جابجایی ثابت (به صورت سیگنال DC) را نیز دارند که معمولاً اندازه گیری جابجایی برای اندازه گیری تغییرات محوری روتور چرخنده ی ماشین آلات استفاده می شود.

برای مشاهده بخش دوم مقاله اینجا را کلیک نمایید.

منبع:

کاظم امین زاده1، رسول ایرانی2، احمد امین زاده3

1کارشناس ارشد ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

2کارشناس ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

3 دانشجوی مهندسی مکانیک دانشگاه سمنان

- ۱۷ مهر ۹۵ ، ۱۰:۰۴